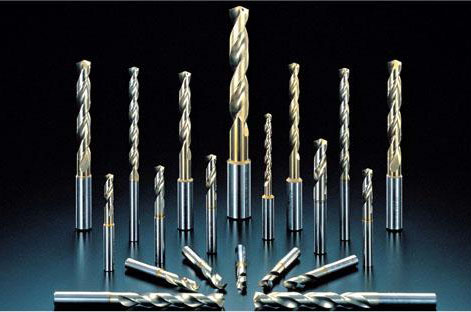

刀具的发展在人类进步的历史上占有重要的地位。中国早在公元前28~前20世纪,就已出现黄铜锥和紫铜的锥、钻、刀等铜质刀具。战国后期(公元前三世纪),由于掌握了渗碳技术,制成了铜质刀具。当时的钻头和锯,与现代的扁钻和锯已有些相似之处。

而刀具的快速发展是在18世纪后期,伴随蒸汽机等机器的发展而来的。

1783年,法国的勒内首先制出铣刀。1923年,德国的施勒特尔发明硬质合金。到采用硬质合金时,效率又比用高速钢提高两倍以上,切削加工出的的工件表面质量和尺寸精度也大大提高。

由于高速钢和硬质合金的价格比较昂贵,1938年,德国德古萨公司取得关于陶瓷刀具的专利。1972年,美国通用电气公司生产了聚晶人造金刚石和聚晶立方氮化硼刀片。这些非金属刀具材料可使刀具以更高的速度切削。

1969年,瑞典山特维克钢厂取得用化学气相沉积法,生产碳化钛涂层硬质合金刀片的专利。1972年,美国的邦沙和拉古兰发展了物理气相沉积法,在硬质合金或高速钢刀具表面涂覆碳化钛或氮化钛硬质层。表面涂层方法把基体材料的高强度和韧性,与表层的高硬度和耐磨性结合起来,从而使这种复合材料具有更好的切削性能。

由于在高温、高压、高速下,和在腐蚀性流体介质中工作的零件,其应用的难加工材料越来越多,切削加工的自动化水平和对加工精度的要求越来越高。在选择刀具的角度时,需要考虑多种因素的影响,如工件材料、刀具材料、加工性质(粗、精加工)等,必须根据具体情况合理选择。

常见的刀具材料:高速钢,硬质合金(含金属陶瓷),陶瓷,CBN(立方氮化硼),PCD(聚晶金刚石),因其硬度一个比一个硬,所以一般而言,切削速度也一个比一个高。

刀具材料性能解析

高速钢:

可分为普通高速钢和高性能高速钢。

普通高速钢,如W18Cr4V广泛用于制造各种复杂刀具。其切削速度一般不太高,切削普通钢料时为40-60m/min。

高性能高速钢,如W12Cr4V4Mo是在普通高速钢中再增加一些含碳量、含钒量及添加钴、铝等元素冶炼而成的。它的耐用度为普通高速钢的1.5-3倍。

硬质合金:

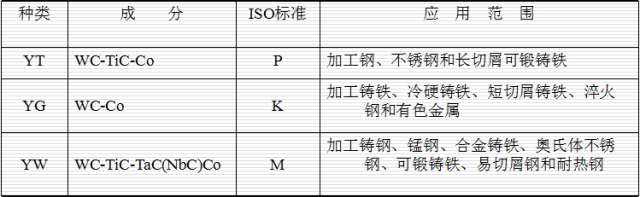

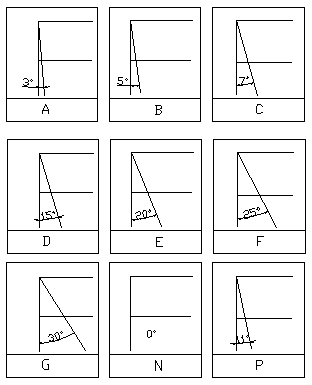

按GB2075—87(参照采用190标准)可分为P、M、K三类,P类硬质合金主要用于加工长切屑的黑色金属,用蓝色作标志;M类主要用于加工黑色金属和有色金属,用黄色作标志,又称通用硬质合金,K类主要用于加工短切屑的黑色金属、有色金属和非金属材料,用红色作标志。

P、M、K后面的阿拉伯数字表示其性能和加工时承受载荷的情况或加工条件,数字愈小,硬度愈高,韧性愈差。

陶瓷:

陶瓷材料的耐磨性好,可加工传统刀具难以加工或根本不能加工的高硬材料。此外陶瓷刀具可可免除退火加工所消耗的电力,并因此也可提高工件的硬度,延长机器设备的使用寿命。

陶瓷刀片切削时与金属摩擦力小,切削不易粘接在刀片上,不易产生积屑瘤,加上可以进行高速切削。所以在条件相同时,工件表面粗糙度比较低。刀具耐用度比传统刀具高几倍甚至几十倍,减少了加工中的换刀次数;耐高温,红硬性好。可在1200℃下连续切削.所以陶瓷刀片的切削速度可以比硬质合金高很多。可进行高速切削或实现"以车、铣代磨",切削效率比传统刀具高3-10倍,达到节约工时、电力、机床数30-70%或更高的效果

CBN:

这是目前已知的第二高硬度的物质,CBN复合片的硬度一般为HV3000~5000,具有很高的热稳定性和高温硬度,并且有很高的抗氧化能力,在1000℃时也不产生氧化现象,与铁系材料在1200~1300℃时也不发生化学反应,具有良好的导热性和较低的摩擦系数

聚晶金刚石PCD:

金刚石刀具有硬度高、抗压强度高、导热性及耐磨性好等特性,可在高速切削中获得很高的加工精度和加工效率。由于PCD的结构是取向不一的细晶粒金刚石烧结体,虽然加入了结合剂,其硬度及耐磨性仍低于单晶金刚石。与有色金属和非金属材料间的亲和力很小,在加工过程中切屑不易粘结在刀尖上形成积屑瘤

材料各自的应用范围:

高速钢:主要用在成型刀具和形状复杂等一些需要高韧性的场合;

硬质合金:应用范围*广,基本上都能干;

陶瓷:主要用在硬零件车削和铸铁类零件的粗加工和高速加工;

CBN:主要用在硬零件车削和铸铁类零件的高速加工(一般而言,比陶瓷的耐磨性,抗冲击韧性和抗断裂性能强效率要高一点);

PCD:主要用在有色金属和非金属材料的高效率切削。

较高的硬度和耐磨性

刀具切削部分的硬度必须高于工件材料的硬度,刀具材料的硬度越高,其耐磨性越好。刀具材料在常温下的硬度应在HRC62以上。

足够的强度和韧性

刀具在切削过度中承受很大的压力,有时在冲击和振动条件下工作,要使刀具不崩刃和折断,刀具材料必须具有足够的强度和韧性,一般用抗弯强度表示刀具材料的强度,用冲击值表示刀具材料的韧性。

较高的耐热性

耐热性指刀具材料在高温下保持硬度、耐磨性、强度及韧性的性能,是衡量刀具材料切削性能的主要指标,这种性能也称刀具材料红硬性。

较好的导热性

刀具材料的导热系数越大,刀具传出的热量越多,有利于降低刀具的切削温度和提高刀具的耐用度。

良好的工艺性

为便于刀具的加工制造,要求刀具材料具有良好的工艺性能,如刀具材料的锻造、轧制、焊接、切削加工和可磨削性、热处理特性及高温塑性变形性能,对于硬质合金和陶瓷刀具材料还要求有良好的烧结与压力成形的性能。

高速钢

高速钢是由W、Cr、Mo等合金元素组成的合金工具钢,具有较高的热稳定性,较高的强度和韧性,并有一定的硬度和耐磨性,因而适合于加工有色金属和各种金属材料,又由于高速钢有很好的加工工艺性,适合制造复杂的成形刀具,特别是粉沬冶金高速钢,具有各向异性的机械性能,减少了淬火变形,适合于制造精密与复杂的成形刀具。

硬质合金

硬质合金具有很高的硬度和耐磨性,切削性能比高速钢好,耐用度是高速钢的几倍至数十倍,但冲击韧性较差。由于其切削性能优良,因此被广泛用作刀具材料 。

切削刀具用硬质合金分类及标志

涂层刀片

1)CVD气相沉积法涂层 涂层物质为TiC,使硬质合金刀具耐用度提高1-3倍。涂层厚;刃口钝;利于提高速度寿命。

2)PVD物理气相沉积法涂层 涂层物质为TiN、TiAlN和Ti(C,N),使硬质合金刀具耐用度提高2-10倍。涂层薄;刃口锋利;利于降低切削力。

★涂层*大厚度≤16um

CBN和PCD

立方氮化硼(CBN) 立方氮化硼硬度和导热性能仅次于金刚石,有很高的热稳定性和良好的化学稳定性,因此适用于加工淬火钢、硬铸铁、高温合金和硬质合金。

聚晶金刚体(PCD) 聚晶金刚体作为切削刀具使用时,烧结在硬质合金基体上,可对硬质合金、陶瓷、高硅铝合金等耐磨、高硬度的非金属和非铁合金材料进行精加工。

★ISO机夹刀片材料分类法★

钢 件:P05 P25 P40

不锈钢:M05 M25 M40

铸 铁:K05 K25 K30

★数字越小表示刀片越硬,刀具的耐磨性越好,抗冲击性能较差。

★数字越大表示刀片越软,刀具的抗冲击性能越好,耐磨性较差。

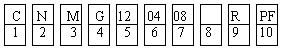

可转为刀片型号与ISO表示规则

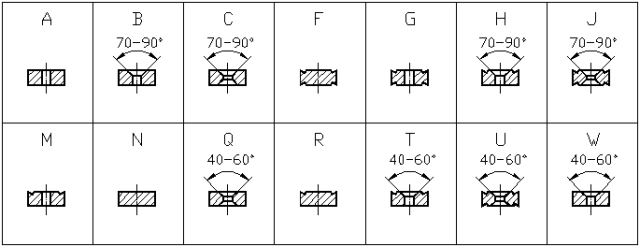

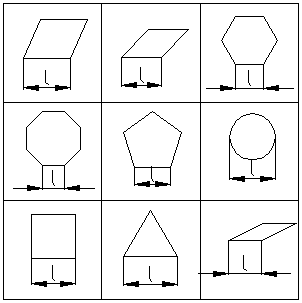

1 、表示为刀片形状的代码

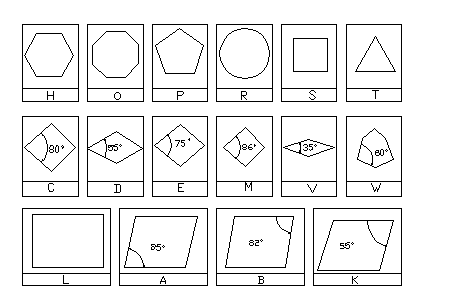

2、表示为主切削刃后角的代码

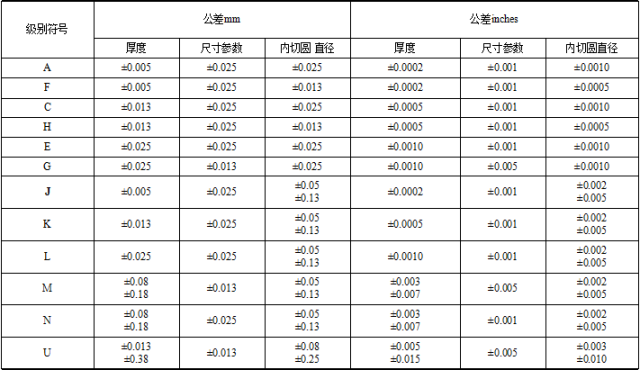

3、表示为刀片尺寸公差的代码

4、表示为刀片断屑及夹固形式的代码

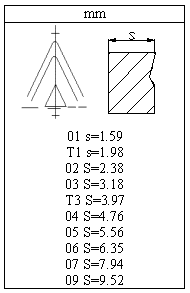

5、表示为切削刃长度表示方法

6、表示为刀片厚度的代码

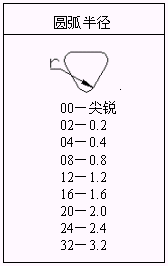

7、表示为修光刃、R角的代码

其他数字的意义

8表示为表示特殊需要的代码;

9表示为进给方向的代码,如代码R表示右进刀,代码L表示左进刀,代码N表示中间进刀;

10表示为断屑槽型的代码;

11表示刀具公司材料代码;

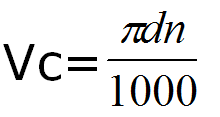

切削速度Vc计算公式:

式中:

d—工件或刀尖的回转直径,单位mm

n—工件或刀具的转速,单位r/min

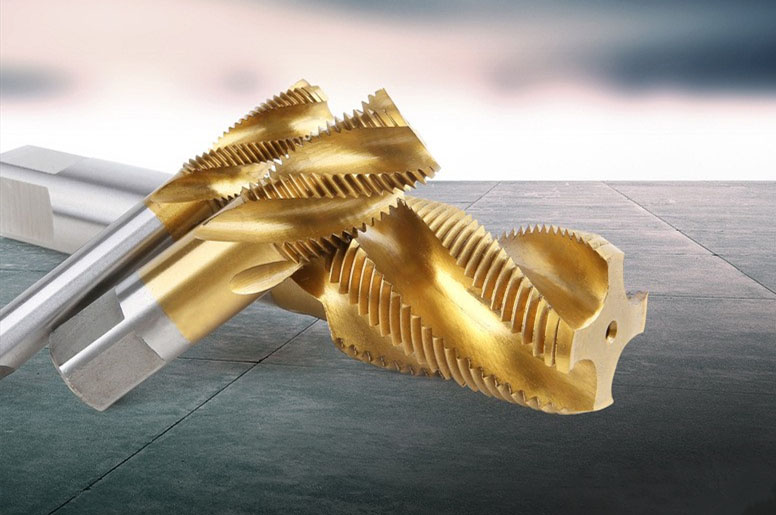

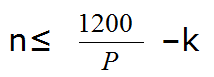

普通车床加工螺纹的速度

车削螺纹主轴转速n,切削螺纹时,车床的主轴转速受加工工件的螺距(或导程)大小、驱动电动机升降特性及螺纹插补运算速度等多种因素影响,因此对于不同的数控系统,选择车削螺纹主轴转速n存在一定的差异。下列为一般数控车床车螺纹时主轴转速计算公式:

式中:p—工件螺纹的螺距或导程, 单位mm。

k—保险系数,一般为80。

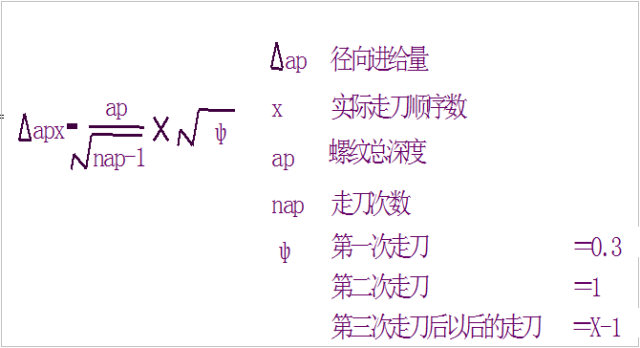

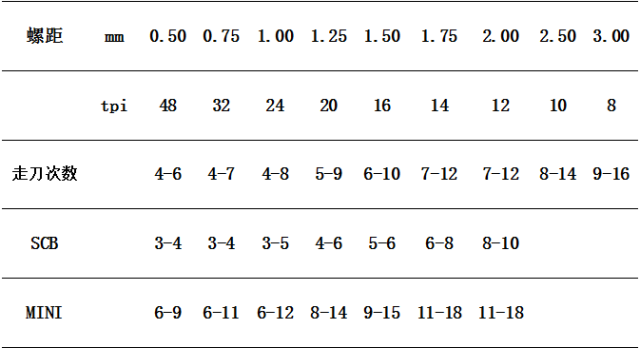

加工螺纹的每次进给深度计算

螺纹加工走刀次数

1)粗加工

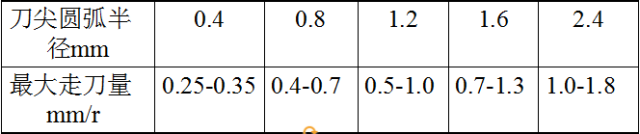

粗加工走刀量经验计算公式:f 粗 = 0.5 R

式中:R ------ 刀尖圆弧半径mm

f ------ 粗加工走刀量mm

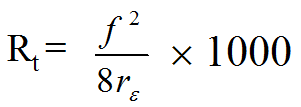

2)精加工

式中:Rt ------ 轮廓深度µm

f ------ 进给量mm/r

rε ------ 刀尖圆弧半径mm

按进给量、断屑槽区分粗精车

f≥0.36 粗加工

0.36>f≥0.17 半精加工

f<0.17 精加工

影响刀片粗、精加工不是刀片的材料而是断屑槽。刃口倒角小于40um为锋利。

免责声明:

本文系网络转载,版权归原作者所有。如涉及版权问题,请与机械学霸联系,我们将**时间协商版权问题或删除内容。

-

2025-05-10

-

2025-02-13

-

2024-12-19

-

2024-11-11

周六、周日:9:00—18:00

邮箱:dongerdao@163.com

联系负责人:余先生

TEL:138-7165-8808

财务联系人: 杨女士 TEL:187-2715-0132

行政助理: 邱女士 TEL:139-9572-4766法务律师:张律师(汉襄律所)

TEL:159-7112-6379

地址:湖北省襄阳市樊城高新产业开发区新城路15号

品牌授权