花键轴精密机加工技术:匠心雕琢传动核心

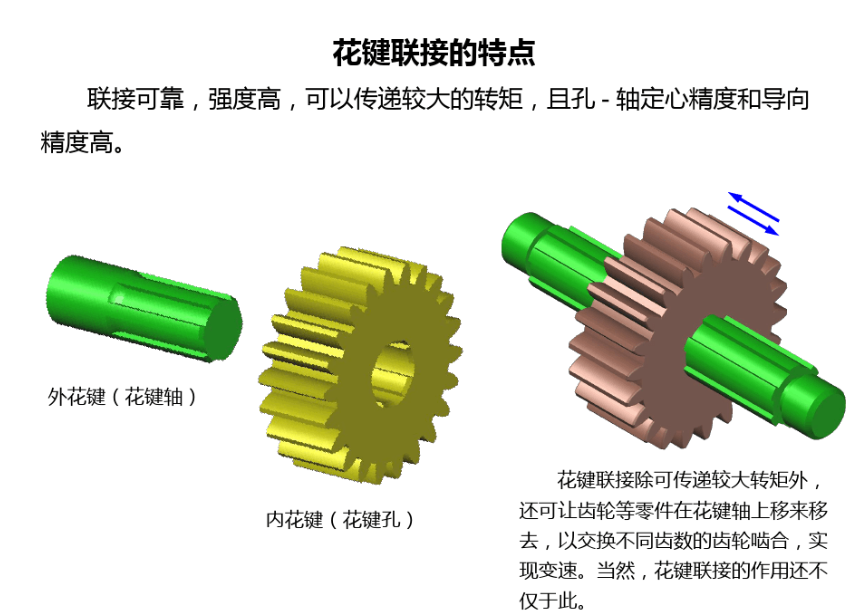

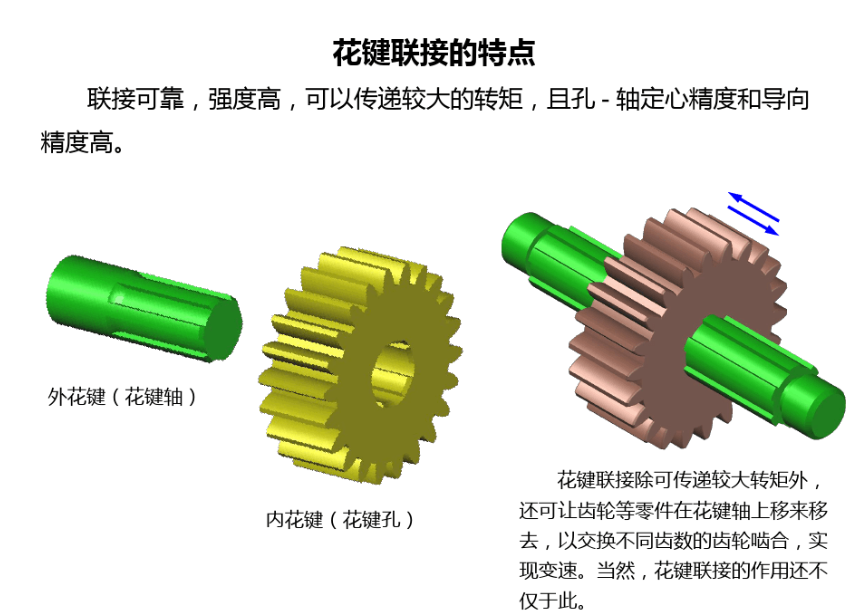

在机械传动领域,花键轴是实现扭矩高效传递、保障设备稳定运行的核心部件,其齿形精度、表面粗糙度与尺寸公差直接决定传动系统的适配性与使用寿命。湖北省东尔道机电技术有限公司深耕精密机加工领域多年,凭借先进的加工设备、成熟的工艺体系与严苛的质检标准,打造出满足多行业高端需求的花键轴产品,为工程机械、汽车、航空制造等领域的发展提供坚实支撑。

精准选材,筑牢品质根基

优质原材料是高性能花键轴的前提。我们根据不同应用场景的载荷、转速、腐蚀环境等需求,精准甄选加工母材:对于重载传动场景,选用45#、40CrNiMoA合金结构钢,经调质处理后可获得优异的强韧性与耐磨性;对于高速轻载工况,采用20CrMnTi渗碳钢,渗碳淬火后齿面硬度可达HRC58-62,芯部保持良好韧性;在耐腐蚀环境中,则选用304不锈钢或2205双相不锈钢,兼顾传动性能与抗腐蚀能力。

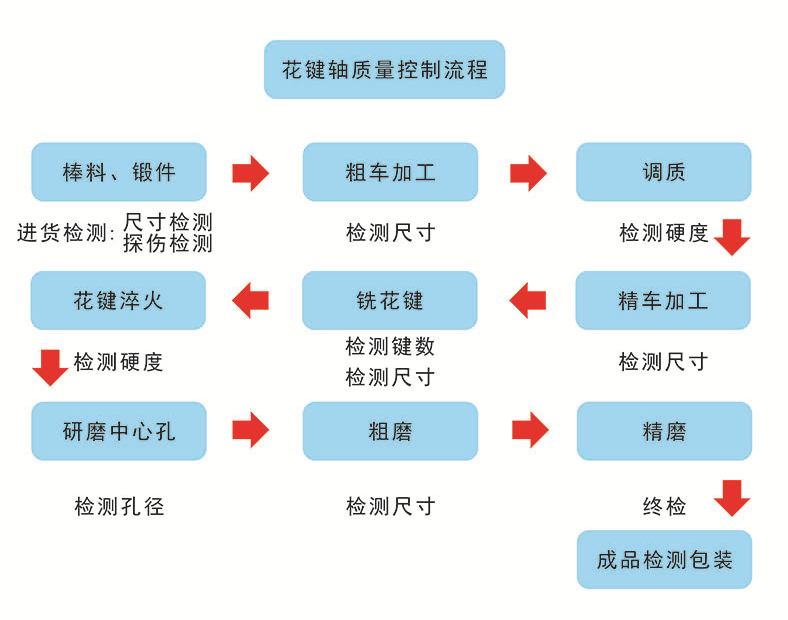

原材料进厂后,需经过光谱成分分析、硬度检测、超声波探伤等多道检验工序,剔除存在夹杂、裂纹、疏松等缺陷的母材,从源头保障加工坯料的品质稳定性。

精密工艺,雕琢毫米级精度

花键轴的加工流程需遵循“粗加工-半精加工-精加工-热处理-精整加工”的递进式工艺路线,每一道工序都经过反复打磨与优化:

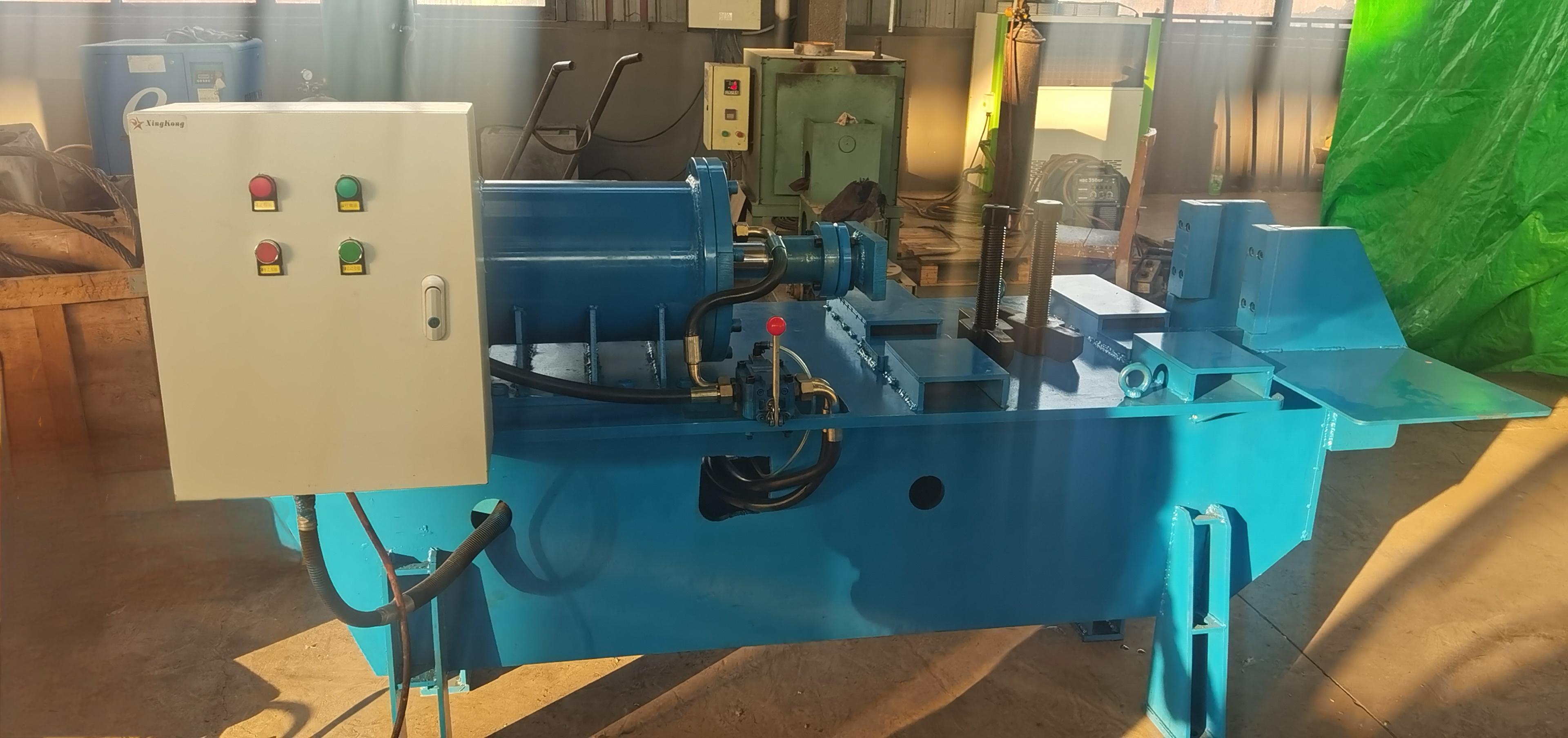

1. 粗加工阶段:采用数控车床对棒料进行车削加工,完成外圆、端面、台阶的粗成型,预留0.5-1mm加工余量,同时去除大部分余量以提高后续加工效率。

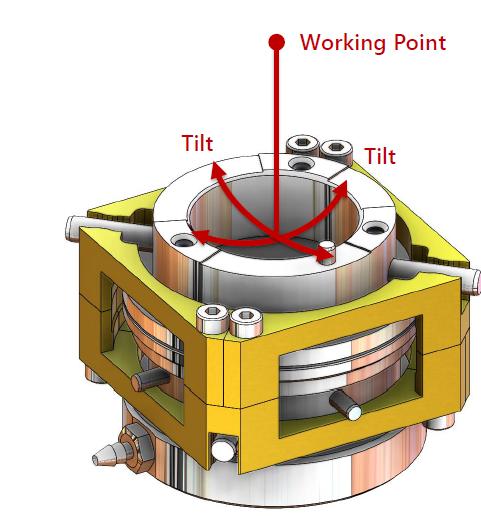

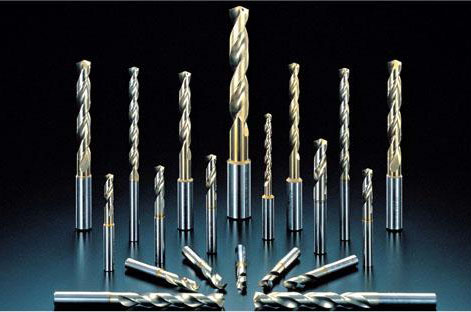

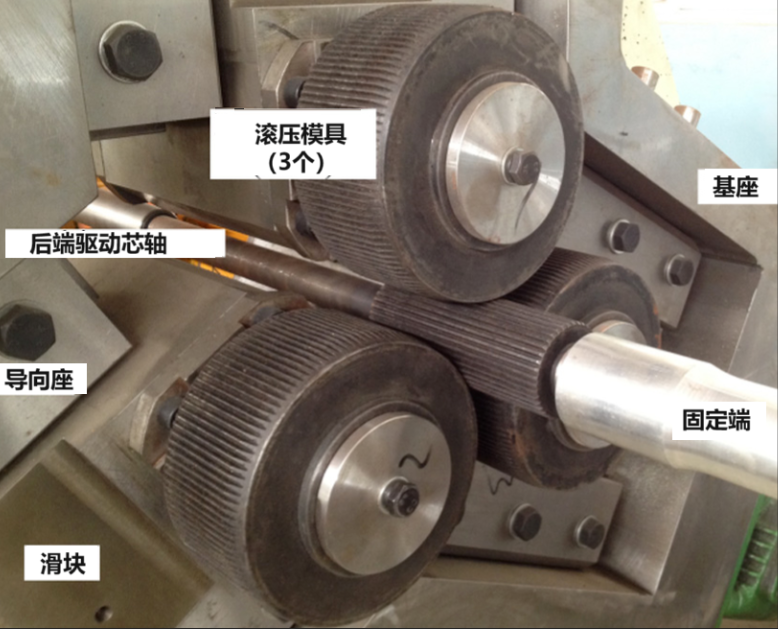

2. 半精加工阶段:通过数控铣床或滚齿机进行齿形粗加工,对于矩形花键采用成型铣刀铣削,渐开线花键则选用滚齿工艺,保证齿形轮廓初步成型,预留0.1-0.2mm热处理余量。

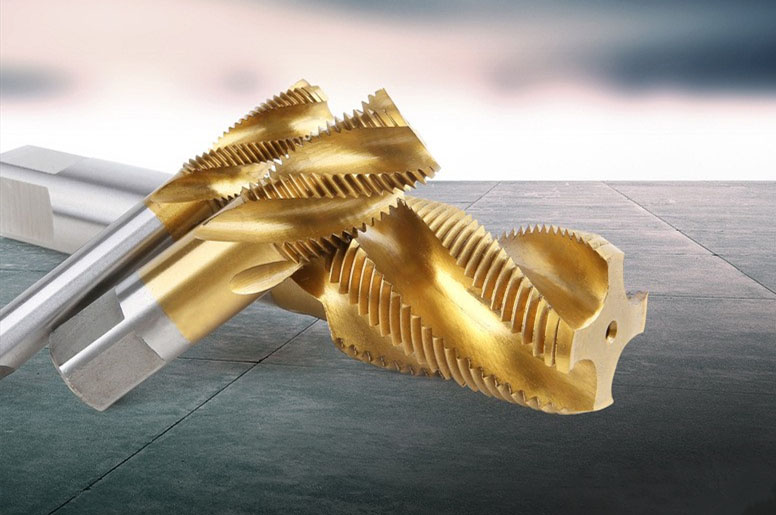

3. 热处理强化:根据母材材质特性,采用调质、渗碳淬火、高频淬火等工艺,提升花键轴的硬度与耐磨性。热处理后需进行时效处理,消除内应力,防止后续加工变形。

4. 精加工阶段:这是决定花键轴精度的关键环节。对于高精度要求的产品,采用数控磨床进行外圆磨与齿形磨,外圆尺寸公差控制在±0.005mm以内,齿形公差≤IT5级;表面粗糙度通过精密磨削降至Ra0.4μm以下,有效降低传动过程中的摩擦损耗。对于批量生产的标准花键轴,则采用数控花键磨床实现自动化加工,兼顾精度与效率。

5. 精整加工与表面处理:精加工后,对花键轴进行去毛刺、倒角处理,避免锐边划伤配合件;根据需求进行表面强化处理,如磷化处理提升防锈能力,镀硬铬增强表面耐磨性,发黑处理改善外观并起到短期防锈作用。

严苛质检,守护每一道尺寸

质检贯穿花键轴加工的全流程,我们配备了高精度检测设备与专业质检团队,构建起“工序自检+专检+终检”的三级质检体系:

- 工序加工中,操作人员使用卡尺、千分尺、百分表等常规量具,实时检测尺寸参数,确保每道工序符合工艺要求;

- 半精加工与热处理后,采用齿形齿向测量仪检测齿形误差、齿向误差,硬度计检测表面与芯部硬度;

- 终检阶段,通过三坐标测量仪进行全尺寸检测,精准获取齿顶圆直径、齿根圆直径、键宽、分度圆跳动等关键参数,同时采用表面粗糙度仪检测表面质量,磁粉探伤或渗透探伤排查表面微裂纹缺陷。

所有检测数据均记录存档,形成可追溯的质量报告,确保出厂的每一根花键轴都达到设计标准。

多元适配,赋能多领域应用

凭借灵活的工艺调整能力与精准的定制化服务,我们的花键轴产品可满足不同行业的差异化需求:在工程机械领域,为挖掘机、装载机的变速箱提供重载花键轴,耐受复杂工况下的冲击载荷;在汽车制造领域,为变速箱、传动轴配套高精度渐开线花键轴,实现动力高效传递;在航空航天领域,加工出满足轻量化、高精度要求的钛合金花键轴,适配高端装备的严苛运行环境。

结语

从原材料甄选到成品出厂,从工艺打磨到质量检测,湖北省东尔道机电技术有限公司始终以“精工细作”为准则,打造高品质花键轴产品。未来,我们将继续聚焦精密机加工技术的创新升级,紧跟行业发展趋势,为客户提供更具竞争力的产品与解决方案,助力各行业传动系统的性能跃升。

-

2026-02-09

-

2025-05-10

-

2025-02-13

-

2024-12-19

周六、周日:9:00—18:00

邮箱:dongerdao@163.com

联系负责人:余先生

TEL:138-7165-8808

财务联系人: 杨女士 TEL:187-2715-0132

行政助理: 邱女士 TEL:139-9572-4766法务律师:张律师(汉襄律所)

TEL:159-7112-6379

地址:湖北省襄阳市樊城高新产业开发区新城路15号

品牌授权