近年来,随着绿色环保及企业生产目标效率的提升,原有以切削油或合成切削液为主的深孔加工逐步推广替代为整体硬质合金钻头配合MQL(微量润滑方式),从而确保刀具使用寿命的稳定提升,企业社会责任提升及加工效率的跨进式提高。

那么制造业在涉及深孔加工时候,使用硬质合金深孔钻及相应的方式方法又该如何设定合理有效的加工模式?在诸多的深孔钻制造企业,工艺水平参差不齐的状态下,又该如何通过NC加工参数对轴类产品进行完美的工艺契合呢?

什么是深孔?

深孔按孔深与孔径之比(L/D)的大小通常可分为一般深孔、中等深孔及特殊深孔三种。(ps:L/D的比值越大加工起来就越困难。)

1.L/D>5,属于一般深孔,常在钻床或车床上用接杆麻花钻加工。

2.L/D=20--30,属于中等深孔,常在车床上加工。

3.L/D=30--100,属于特殊深孔,必须使用深孔钻在深孔钻床或专用设备上加工。

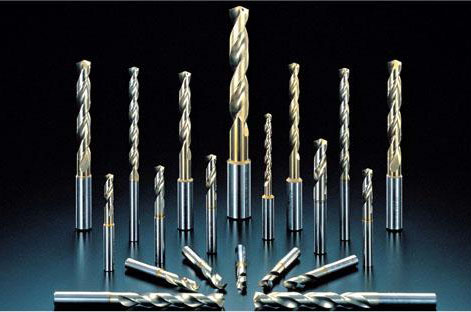

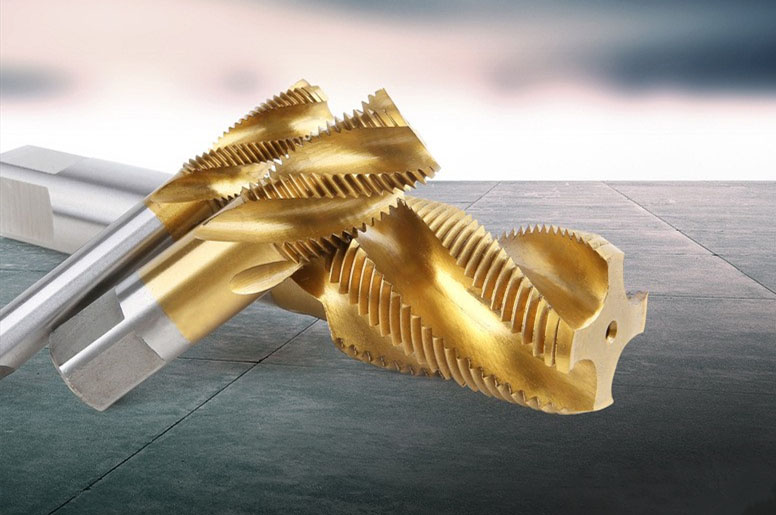

通过按排屑方式分为外排屑和内排屑两种:外排屑有枪钻、整体合金深孔钻(可分为有冷却孔和无冷却孔两种);

内排屑又分为BTA 深孔钻、喷吸钻和DF 系统深孔钻三种。

俗称:枪钻

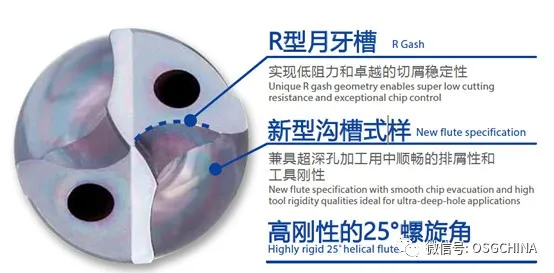

整体硬质合金深孔钻

深孔加工是一项加工难度较大、加工成本较高、对刀具要求较高的孔加工技术。在深孔加工中,往往在冷却、排屑、刀具刚性,参数设定等方面遇到加工难点。

故真正在使用过程的优劣表现在其刀具工艺及现场工况条件的区别

案例:

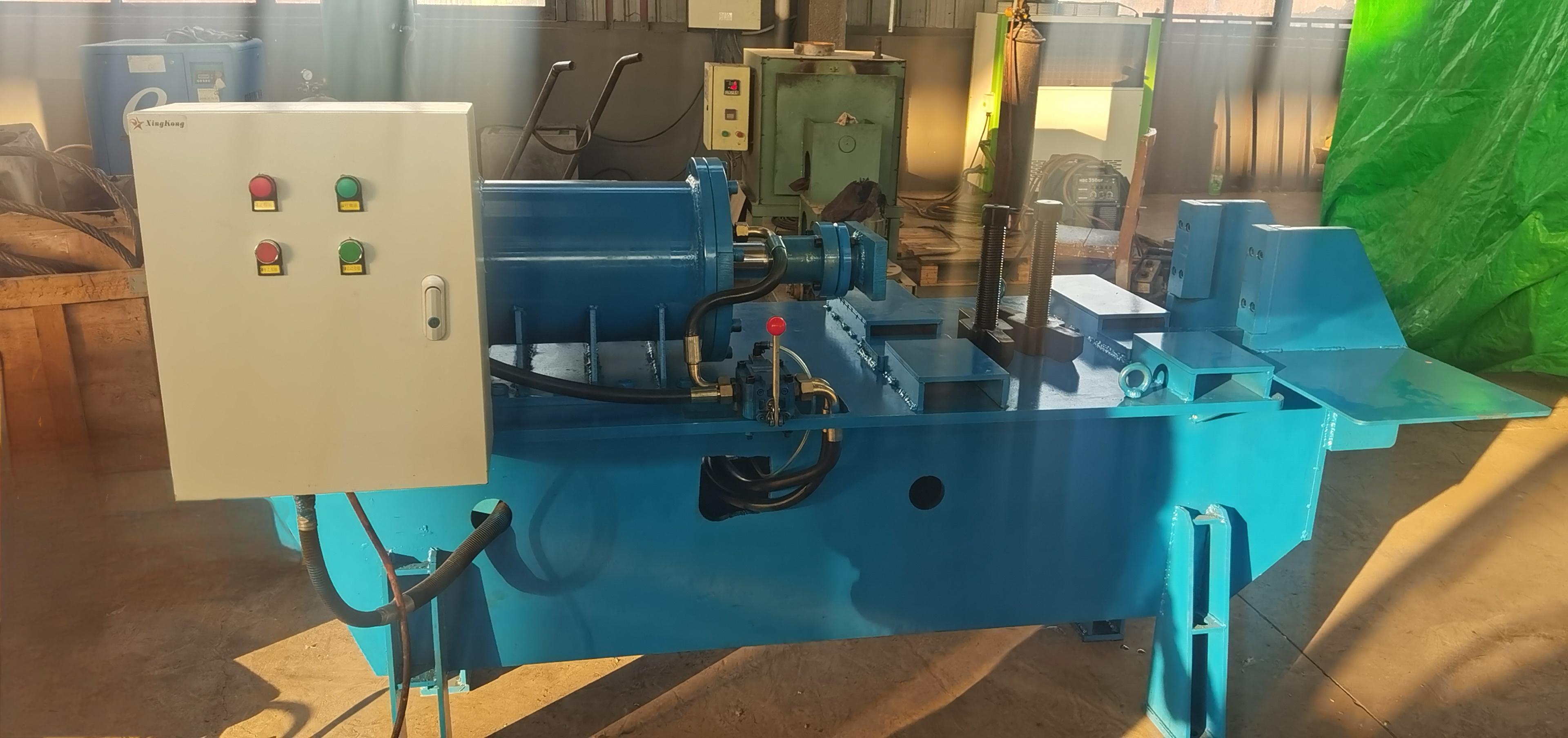

某曲轴加工企业,国产专机设备,润滑方式MQL,所加工产品材质以48MnV为主,中等深孔范围区间,曲面引导钻,深加工通孔。

在确保设备运行稳定性的前提条件下

一、首要解决其润滑油品适配及单通道MQL混合油雾压力,确保刀具在外界及加工过程中切削热的温差范围,从而达到冷却润滑效果。

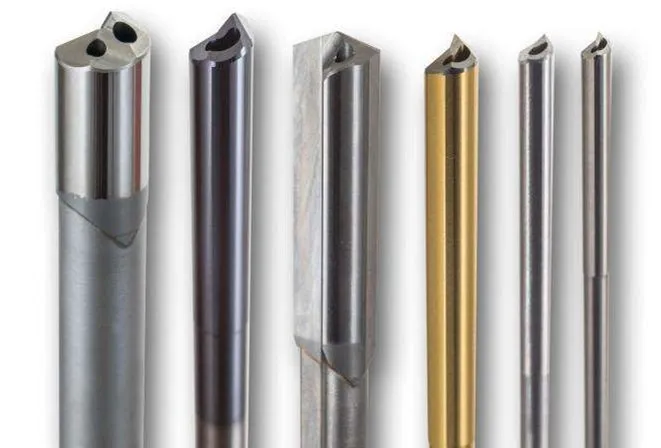

二、其产品加工过程中,引导钻未采用普遍>140°顶角引导钻头,而采用近180°平面钻,以确保加工轴径曲面的吃刀效率。

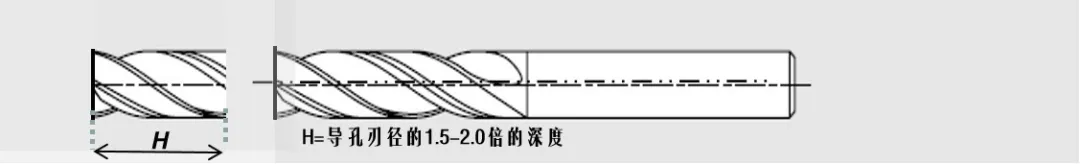

三、导孔刃径根据深孔钻的刃径为其稍大+0.02mm~+0.03mm的设计,根据直径公差可有效避免加工误差所造成的孔径台阶。

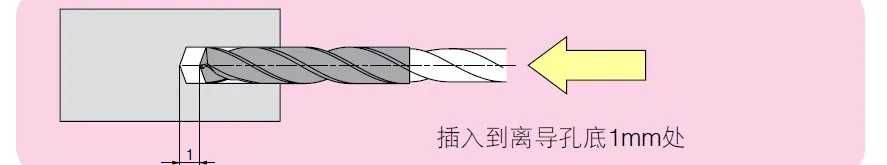

四、低钻速高进给,深孔钻头进入加工导孔中

转速:500min

进给速度:1000-2000mm/min

如果以设定切削速度插入导孔, 钻头外周跳动可能损伤钻头肩部

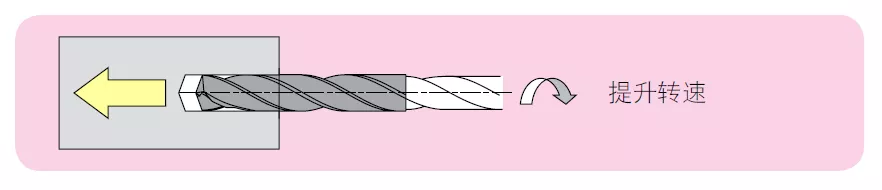

五、钻头提升至正常切削速度进行切削进给

因平底钻所加工中心原点为平面,可在满足断屑条件下刀尖接触以定心加工为主进给一段距离后,加大进给量,确保深孔钻向下切削进给的稳定性。

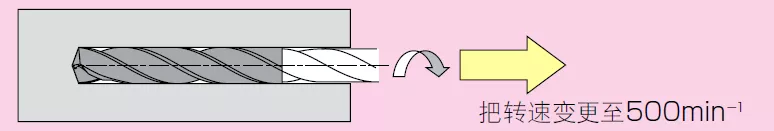

六、加工后退刀降低转速,拔出钻头。

转速:500min

进给速度:1000-2000mm/min

如果以设定切削速度拔出钻头, 钻头外周跳动可能导致钻头折损等严重情况。

其他注意事项:轴径直径偏大的产品,在破孔前可适当降低转速及进给,避免切削余量的反向力的变化影响远端钻尖的加剧磨损。

推荐采用产品

通过我司细化跟踪分析及技术反馈沟通,其刀具加工寿命较之前大幅提高,从而为客户企业降低了生产成本,提高了效率。

以上为我司在长期跟踪及汇集客户加工案例诸多经验中,总结带导孔钻深孔加工技巧的粗谈,深孔加工较一般加工难度高,涉及工艺技术影响面大,从工件材质、刀具工艺、加工参数、断屑形状以及工况判断等等方面均需要以现场实际跟踪为事实依据,面对客户不同,设备不同、加工材质不同,加工方式不同等也需要细节上针对性处理解决实际的刀具使用及加工问题。

作为机械加工业内而言,刀具物理和化学性能在实际应用涉及的机械加工、几何学、金属材料学等等,也并非一朝一夕之功。

-

2026-02-09

-

2025-05-10

-

2025-02-13

-

2024-12-19

周六、周日:9:00—18:00

邮箱:dongerdao@163.com

联系负责人:余先生

TEL:138-7165-8808

财务联系人: 杨女士 TEL:187-2715-0132

行政助理: 邱女士 TEL:139-9572-4766法务律师:张律师(汉襄律所)

TEL:159-7112-6379

地址:湖北省襄阳市樊城高新产业开发区新城路15号

品牌授权