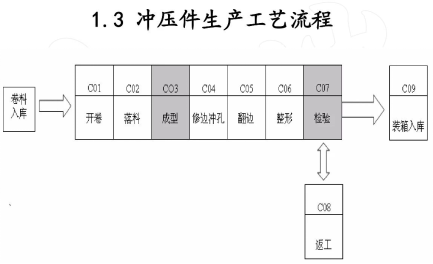

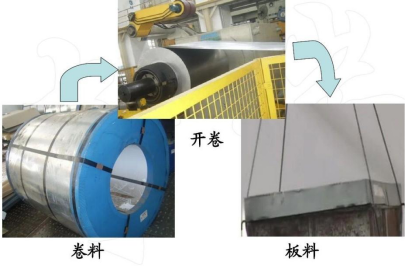

冷冲压定义与特点

冷冲压定义

·冷冲压是指在常温下,利用安装在压力机上的冲模对材料施加压力,使其产生分离或塑性

变形,从而获得所需要零件的一种压力加工方法

冷冲压特点

·产品尺寸稳定,精度高,重量轻,刚度好,互换性好,高效低耗,操作简单,易于实现自动化。

冷冲压基本工序的分类

冷冲压概括起来分两大类: 成形工序和分离工序

成形工序是坯料在不破裂的条件下产生塑性变形而获得一定形状和尺寸的冲压件

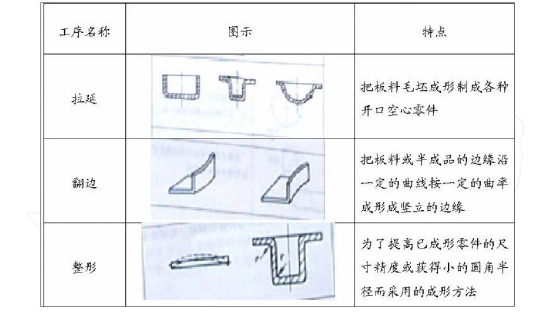

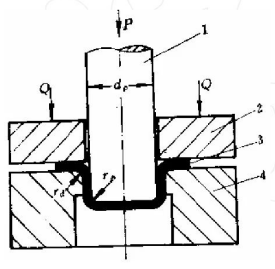

拉延

·拉延是利用专门的模具将冲裁或剪裁后的平板坯料制成开口的空心件的一种冲压工艺方法,用拉延工序,可以制成筒形、阶梯形、锥形、球形、方盒形和其他不规则形状的薄板工具,拉延所用的模具一般是由凸模、凹模和压边圈三部分组成。

翻边

·翻边是将坯料上的孔或曲线外缘翻出凸缘的成形方法,可以分为翻孔和外缘翻边两种形式,这两种形式在变形性质,应力状态及生产上的应用都有所不同

·孔的翻边是在预先冲好孔的基础上,依靠材料的拉伸沿一定的曲线翻成竖立凸缘的冲压方法。

·外缘翻边是沿毛坯曲边,借材料的拉伸或压缩,形成高度不一的竖边。

整形

·整形是将以成形的工件校成准确的形状和尺寸的方法

·拉深件的整形

·带凸缘拉深件常因凸缘圆角半径(即凹模圆角半径)过小,拉伸时材料流动受阻而破裂,因此,拉深模需要加大凹模圆角半径,再通过整形减小圆角半径

·弯曲件的整形

·由于材料弯曲后产生回弹,影响了工件的形状和尺寸,对于精度要求很高的弯曲件,通过弯曲后再进行整形。

冲压生产工艺特点

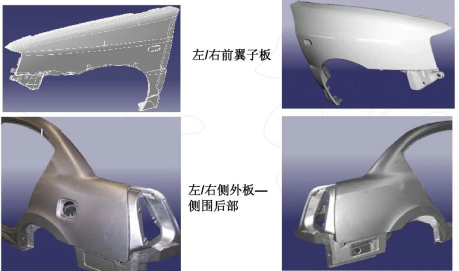

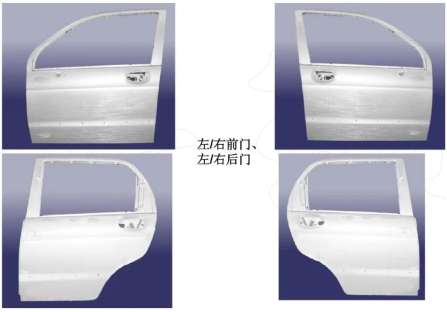

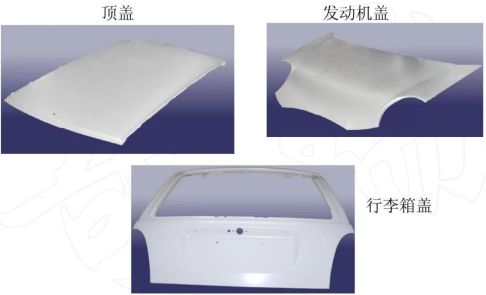

·轿车生产的零件中,有11种冲压件是外表面件分别为:

·四翼:左/右前翼子板、左/右侧外板—侧围后部(左/右后翼)

·四门:左/右前门外板、左/右后门外板

·三盖:顶盖、发动机罩外板、行李仓盖外板

·除了上述的11种外表面件以外,轿车上的覆盖件还包括:前底板、后底板、前挡板、发动机罩内板、行李仓盖内板、四门内板等等。

对覆盖件的要求如下:

·尺寸和形状应符合检具和经过焊装合件匹配的样件。

·表面质量好。外覆盖件(尤其是轿车的外覆盖件)表面不允许有波纹、皱纹、凹痕、划伤、擦伤、压痕等缺陷,棱线应清晰、平直、曲面应圆滑、过渡均匀。

·刚性好。覆盖件在成形过程中,材料应有足够的塑性变形,以保证零件具有足够的刚性。

·良好的工艺性。覆盖件应具有良好的冲压工艺性能和焊接工艺性能,以降低冲压和焊装的生产成本。冲压工艺性,主要是看各工序,特别是拉深工序能否顺利进行、能否稳定生产。

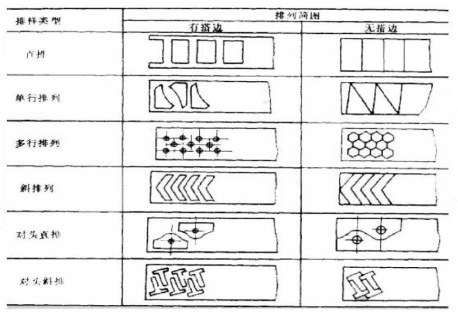

排样

排样:冲裁件在条料或板料上的布置方法。它直接影响到材料利用率。废料分为工艺废料和结构废料两种。搭边和余料属于工艺废料;冲孔废料属于结构废料,一般由工件的形状特点决定,不能改变。

排样有三种:

1. 有废料排样。

2. 少废料排样。

3. 无废料排样。

搭边:排样时工件之间以及工件与条料侧边之间留下的余料称为搭边。作用是补偿定位误差,保证冲出合格的样件;搭边还可以使条料具有一定的刚度,便于送料。

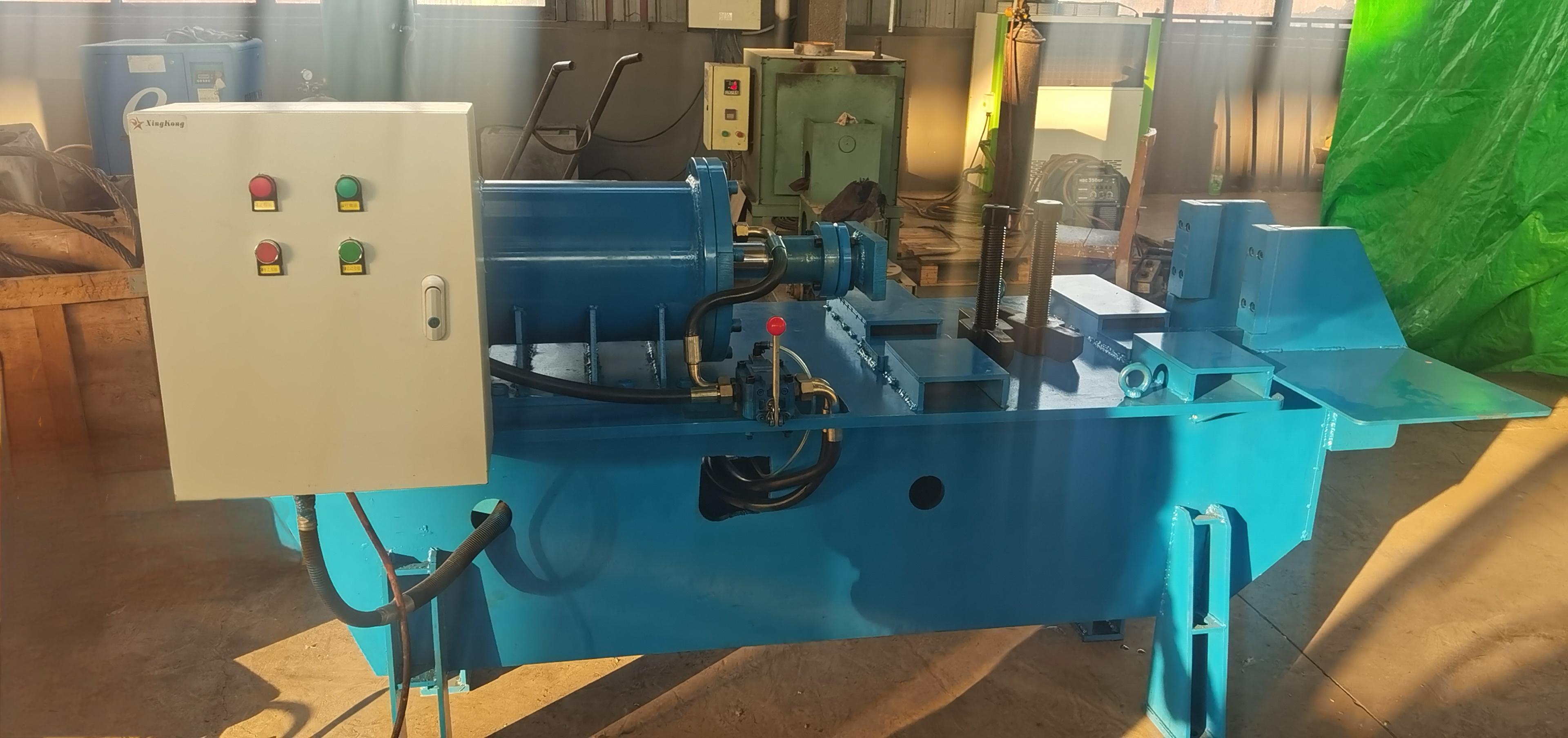

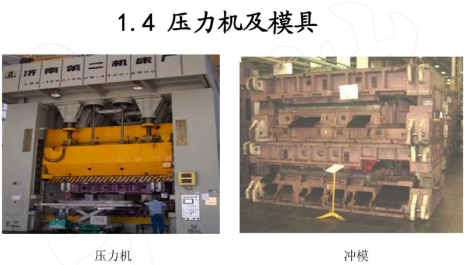

曲柄压力机

·板类冲压压力机。包括可倾式和固定台式开式压力机,闭式单、双、四点压力机。主要用于冲裁、弯曲、成型和部分浅拉伸工艺,是冲压车间采用较多的一种设备。

·拉伸压力机。主要用于复杂零件的拉伸工艺。一般具有两个滑块,外滑块用于压边,内滑块进行拉伸,因而该类压机又称为双动拉伸压力机。

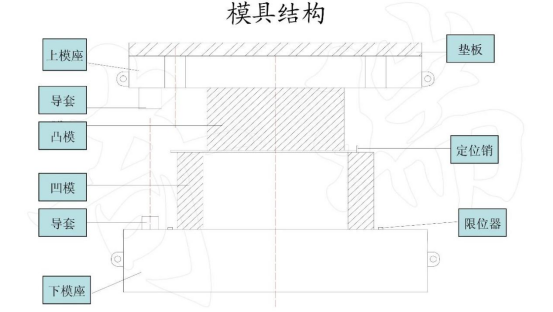

一般模具的组成

· 1.工作零件

·包括凸模和凹模等零件。

· 2.定位零件

·主要包括挡料销、定位销、侧刃等零件。

· 3.压料、卸料、顶料零件

·主要包括卸料板、顶料器、气动顶料装置等零件。

· 4.导向零件

·包括导柱、导套、导板等零件。

· 5.支持零件

·包括上、下模板和凸凹模固定板等零件。

· 6. 紧固零件

·包括内六角螺钉、卸料螺钉等零件。

7. 缓冲零件

·包括卸料弹簧、聚氨脂橡胶和氮气缸等。

· 8. 安全零件及其它辅助零件

·主要有安全侧销、安全螺钉、工作限制器、存放限制器、上下料架、废料滑槽、起重棒、吊耳等。

·安全侧销:主要作用是防止上模压料板紧固螺钉松动或断裂,导致压料板落下,造成人员、工装的重大损失。

·存放限制器:主要作用是防止模具弹性元件长期受压而失效和防止刃口长期接触影响刃口的寿命。 (一般采用聚氨脂橡胶)

·工作限制器:主要作用是限制凸凹模的吃入深度。

冲压件检验

· 1.表面质量检查:零件表面的缺陷、毛刺高度等,采用目视、

手摸或油石打磨等方法检查。

· 2.形位检查:用测量工具或检验夹具检查制件的主要部分形状尺寸。其目的是为查明实际制件与规定的公差及技术条件的偏差。

· 3.半成品件有毛坯图的,用毛坯图检查尺寸,无毛坯图的利用产品样件检查尺寸。

· 4.非流水生产时每工序均检查,对于上工序不影响下工序尺寸的制件可经单独检查后投入成批生产。

5.流水式生产时除每道工序均需流动检查外,可终点检查*后工序的制件,若合格则说明在这工序以前可不必检查。

6.对于冲孔工序在首件检查孔位正确的条件下,有检验夹具样板的可以抽检几次,若没有检夹样板的可以目测孔径圆缺和孔的数量。

7.对于纵梁的先冲孔后成形一类的大型冲压件因其无法现场进行全检查,可以局部全面检查。根据装配反映问题,按需定期在划线站全面检查。

-

2026-02-09

-

2025-05-10

-

2025-02-13

-

2024-12-19

周六、周日:9:00—18:00

邮箱:dongerdao@163.com

联系负责人:余先生

TEL:138-7165-8808

财务联系人: 杨女士 TEL:187-2715-0132

行政助理: 邱女士 TEL:139-9572-4766法务律师:张律师(汉襄律所)

TEL:159-7112-6379

地址:湖北省襄阳市樊城高新产业开发区新城路15号

品牌授权